|

||||

|

|

Биогаз для чайников. 1. Что такое биогаз. 2. Ана...Биогаз для чайников. 1. Что такое биогаз. 2. Анаэробное брожение. 3. Распространенные заблуждения. 4. Кому это нужно. 5. Что можно получить. 5.1. Биогаз. 5.2. Тепловая энергия. 5.3. Электроэнергия. 5.4. Биогумус. 6. Хранение продуктов, произведенных биогазовой установкой. 7. С чего начинать. 8. Делаем сами. 8.1. «Китайская» яма. 8.2. Гибкий ферментатор. 8.3. «Всепогодная» установка. 9. Промышленные конструкции.

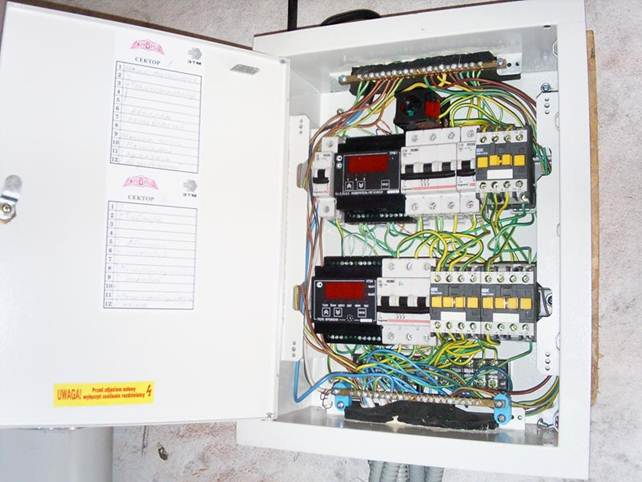

Инертность нагрева субстрата в реакторе минимальна, так как соотношение теплоемкости субстрата в реакторе и теплоемкости электронагревателей или теплоносителя очень большое, почти бесконечное. Поэтому спокойно можно применять релейное управление нагревом. Также блок автоматики должен содержать программируемый таймер с необходимым количеством каналов, чтобы управлять расписанием включения гомогенизатора в подготовительной емкости, подающим насосом в подготовительной емкости и миксерами реактора. Возможны самые различные модификации подобной конструкции, но принципы работы остаются теми же самыми. «Пути могут быть различны, но к единой устремимся цели!» 9. Промышленные конструкции. Промышленные конструкции Вы вряд ли будете делать сами. Если Вы – конструктор профессионал, то эта книга – не для Вас, а если Вы – чайник, то Вам не стоит браться сразу за самостоятельное проектирование устройств стоимостью от нескольких сотен тысяч и до нескольких миллионов USD. Поэтому здесь мы опишем общие принципы конструкции и работы больших промышленных биогазовых установок, а также алгоритм их создания. Эдакая инструкция для продюсеров больших биогазовых установок. Итак, у Вас возник регулярный источник большого количества органического сырья, и Вы где-то услышали, что на его утилизацию не только не надо тратиться, но можно еще и заработать в итоге. Для начала нужно проделать все, описанные выше, процедуры с сырьем, то есть подсчитать его суточный приход, заказать исследование его параметров. Параллельно надо поискать описание успешных проектов по анаэробной переработке такого сырья, по возможности проконсультироваться с людьми, вложившими деньги в такие проекты. Далее необходимо начать подыскивать исполнителей проекта. То есть тех, кто может спроектировать, построить, поставить оборудование, смонтировать и запустить биогазовую установку. Стоит рассмотреть несколько различных предложений. Вполне допустимо, когда биогазовую установку проектирует один коллектив, оборудование поставляют другие поставщики, строительные работы делает третья строительная организация, монтажные работы – четвертая и так далее. Но если выбрана не типовая европейская конструкция, которую сейчас успешно научились копировать китайцы, а более свежие разработки, то необходимо отдать все эти виды работ конструкторам и производителям биогазовых установок по новым оригинальным технологиям. Когда Вы определились с разработчиками и исполнителями, необходимо убедиться, что у Вас открыта линия финансирования, достаточная для того, чтобы спроектировать, построить и запустить биогазовую установку в кратчайшие сроки. Запомните: как только Вы потратите первые деньги, время будет работать против Вас. Окупаться установка начнет только после запуска. Но даже запуск не гарантирует начало окупаемости. Надо обеспечить к этому времени сбыт продукции, производимой биогазовой установкой. То есть, надо получить необходимые разрешения на продажу электроэнергии или биометана по «зеленому тарифу», утвердить каналы сбыта биогумуса. Только после этого начнется получение доходов. Поэтому «выбивать» все разрешения и лицензии надо параллельно с проектированием и строительством установки, чтобы к запуску все было утверждено. Биогазовая установка – это объект промышленного строительства. Тем не менее, стандартная проектная организация не способна спроектировать биогазовую установку, потому что на самом деле в настоящей биогазовой установке главное – не строительство объектов, а правильный монтаж всех устройств. Для грамотного проектирования биогазовой установки надо быть специалистом не только в строительстве, но и в электронике, электротехнике, информатике, агрономии, химии, моторостроении и т.д. и т.п. Так что, не попадитесь на многочисленные рекламные предложения спроектировать биогазовую установку от стандартных проектных организаций. Если в спектре предлагаемых проектов такой организации полно всяких других типов объектов, кроме биогазовых установок, то с большой степенью вероятности биогазовую установку должным образом они Вам не спроектируют. Часто возникает другая проблема. Компания, действительно умеющая конструировать и проектировать биогазовые установки, находится за рубежом и не имеет лицензии на проектирование в Вашей стране. Обычно это решается таким образом, что исходная компания делает реальный проект, а на местном рынке подыскивается проектная организация, которая за разумную плату проверяет этот проект, корректирует по мере необходимости его под национальные стандарты и утверждает по инстанциям уже под своим именем. Точно так же можно поступить и со строительством. Реальные зарубежные конструкторы и производители биогазовой установки могут не иметь лицензии на строительство в Вашей стране, поэтому Вы нанимаете местную строительную организацию, которая выступит генподрядчиком, а также реально выполнит все земляные и общестроительные работы. Конструкторы и поставщики оборудования выполнят лишь монтаж этого оборудования. Обычно из-за специфичности такого оборудования его монтаж нельзя поручать специалистам без соответствующей квалификации. Ну, и пусконаладку однозначно должны выполнять те же люди, которые сконструировали и спроектировали биогазовую установку. Потому что именно они больше всех знают о техпроцессе, то есть алгоритме слаженной работы всех узлов и механизмов биогазовой установки. Техпроцесс – это обычно главное ноу хау конкретной биогазовой установки. Большие биогазовые установки обычно тоже состоят из накопителей/хранилищ исходного сырья, емкостей для приготовления субстрата и устройств для подачи субстрата или сырья в реакторы, утепленных реакторов с системами перемешивания и поддержания температуры субстрата, приемника шлама, сепаратора, склада для твердого биогумуса и лагуны для фильтрата, газовой системы, газгольдеров, системы теплоснабжения, системы автоматики, электрической силовой системы, «факела» для сжигания избытков биогаза. Опционально биогазовые установки комплектуются устройствами когенерации тепловой и электрической энергии, узлом подачи электроэнергии в общую сеть, блоком разделения биогаза на биометан и углекислоту, метановой заправочной станцией, линией сушки и паковки биогумуса, линией разлива жидких биоудобрений. Можно предложить еще множество возможных опций для биогазовой установки. Количество ежесуточно перерабатываемого сырья в больших биогазовых установках часто может составлять сотню-другую тонн. Поэтому для многих типов сырья применяют метод непосредственной загрузки сырья в реактор шнековыми загрузчиками, одновременно добавляя туда необходимое количество воды или фильтрата для поддержания необходимой влажности внутри реактора. Это позволяет сильно сэкономить на буферных подготовительных емкостях. Такой метод часто применяют для растительного сырья. Сырье животного происхождения, типа навозов, часто поступает к установке уже в достаточно жидком виде, поэтому для него все-таки делаются подготовительные емкости, которые представляют собой закрытые сверху и подогреваемые лагуны. Подача субстрата из такой лагуны в реактор производится насосом. Слив шлама из реактора чаще всего производится самотеком, как и в малых биогазовых установках. Но гораздо более гибким является метод выкачивания шлама с днища реактора насосом. В этом случае реактор оборудуется датчиком уровня субстрата, который и регулирует дозировку подачи свежего субстрата и выкачивания перебродившего шлама. Такой способ позволяет эксплуатировать реактор с любым уровнем заполнения, что позволяет оптимально настроить техпроцесс под самый широкий спектр типов сырья и суточных его количеств. Подогрев субстрата в реакторах сейчас все чаще производят методом постоянного прокачивания содержимого реактора через внешний теплообменник. Это заметно упрощает и удешевляет систему поддержания температуры, но при этом не гарантирует высокую стабильность температуры субстрата внутри реактора. А от стабильности и плавности регулировки температуры зависит интенсивность жизнедеятельности бактерий и, соответственно, скорость выработки биогаза. Наиболее перспективной выглядит система подогрева «теплый пол» при хорошо теплоизолированных стенах. Таким образом, можно обеспечить максимальную равномерность температуры субстрата внутри реактора. Это условие очень важно для организации работы реактора в термофильном режиме. Современные большие биогазовые установки обычно работают в мезофильном режиме, потому что термофильный режим не настолько стабилен, и требует особенно тщательного выдерживания всех параметров анаэробного брожения. А в случае остановки реакции анаэробного брожения в реакторе мы получим более двух тысяч тонн непригодного к использованию шлама с одного только реактора, которых у установки может быть несколько. Этот шлам надо будет куда-то слить и безопасно утилизировать. А при таких количествах эта задача потребует много средств и времени. Поэтому обычно и используют более стабильный мезофильный режим. Хотя термофильный режим позволяет уменьшить в два раза все реакторы биогазовой установки при той же пропускной способности, что существенно уменьшает стоимость установки. Большинство современных больших биогазовых установок оборудовано купольным газгольдером, устанавливаемым прямо на реактор вместо крыши. Это решение имеет много преимуществ, но все же более перспективным представляется применение отдельных внешних газгольдеров в виде свободнолежащих мешков с компрессором, ресивером и редуктором. Это дает большую гибкость при построении системы, а также позволяет размещать некоторые узлы на крыше реакторов, или размещать реакторы в помещении для утилизации вторичного тепла и работы в условиях чрезвычайно низких температур окружающего воздуха. Многие современные большие биогазовые установки, особенно работающие на растительном сырье, имеют громадные сборники для шлама, но не оборудованы сепаратором для разделения шлама на фракции. Это обусловлено меньшим качеством биогумуса из растительного сырья и законодательными сложностями в Европе по внесению такого шлама в почву. Также это обусловлено несовершенством имеющихся техпроцессов, которые никак не защищены от повышения концентрации ионов аммония в субстрате. Такое повышение концентрации ионов аммония происходит при закольцовывании фильтрата на вход биогазовой установки, если исходное сырье было богато протеинами. При сепарации шлама необходимо будет девать куда-то очень большие объемы фильтрата. Системы очистки его до технической воды стоят дорого. Чтобы продавать его в качестве биоудобрения, нужно уметь организовать сбыт, транспортировку и преодолеть множественные европейские законодательные рогатки. Хотя на самом деле вреда от такого фильтрата при грамотном использовании нет никакого, наоборот, только большая польза. Вот и получается, что биогазовые энергопарки , рассчитанные для работы на привозном силосе, простаивают из-за непродуманности сбыта выходного шлама. Исходный силос имеет влажность не более 70%, а выходной шлам – 92%. Соответственно, шлама выходит из установки по весу в 3,5 раза больше, чем привозится силоса. Значит, в 3,5 раза дороже и транспортировка шлама к потребителям. На самом деле она еще дороже, поскольку для транспортировки жидкого шлама нужны совсем другие транспортные средства, чем простые грузовики для перевозки силоса. Поэтому будущее – за техпроцессами, в которых максимум выходного фильтрата направляется на вход биогазовой установки, соответственно, уменьшается выход фильтрата или потребность в свежей воде. Идеально, когда можно сбалансировать влажность субстрата так, чтобы весь фильтрат закольцовывался и вода совсем не была бы нужна. Для этого применяются специальные конструкции биогазовых установок и техпроцессы, которые позволяют механическими методами нейтрализовать вредное воздействие ионов аммония на жизнедеятельность анаэробных бактерий (по вопросам поставки именно таких конструкций обращайтесь к нам). Системы автоматики у всех биогазовых установок примерно одинаковы. Они позволяют автоматизировать техпроцесс настолько, что труд человека требуется преимущественно для надзора за исправностью всех узлов. Также современные системы автоматики позволяют организовать удаленный контроль параметров техпроцесса через сеть Интернет. Очень часто большие биогазовые установки комплектуются системами когенерации. Чаще всего применяются системы на базе поршневых двигателей внутреннего сгорания. Есть множество американских и европейских производителей когенераторов. Цены их когенераторов лежат в пределах 1000-2000 USD за киловатт электрической мощности. Набирают оборот производители когенераторов из Китая. Ценовой диапазон их изделий лежит в пределах 400-1000 USD за киловатт электрической мощности. Выбирать Вам. Замечу только, что в этой отрасли происходит то же, что происходило с бытовой электроникой и автомобилями. Сначала потребители плевались и требовали изделия «белой сборки». Потом технологии утряслись, и большая часть электроники в мире сейчас имеет китайское происхождение. Китайские автомобили тоже понемногу завоевывают американский и европейский рынки. Поэтому с когенераторами должно быть нечто подобное. Лично я бы, не раздумывая, выбрал более дешевые китайские марки, несмотря на риск. Только тщательно надо выбирать систему гарантийного обслуживания и механизм реагирования на поломки. Можно выбрать и надежную европейскую или американскую марку, тем более, что они в свете китайского вторжения на этот рынок стали заметно снижать цены при переговорах с реальными клиентами. При производстве таких точных механизмов, как двигатель внутреннего сгорания, нужны устоявшиеся традиции и культура производства, поэтому производителей двигателей в мире намного меньше, чем производителей когенераторов. Большинство производителей когенераторов являются лишь интеграторами, которые к чужим двигателям и генераторам добавляют лишь свою автоматику. К чести некоторых китайских производителей следует заметить, что среди них есть те, кто самостоятельно производит двигатели. Правильный выбор конструкции биогазовой установки и подбор поставщиков оборудования позволяет сократить конечную стоимость биогазовой установки в два раза. Поэтому этот вопрос очень важен для будущего владельца биогазовой установки, ведь это может сократить в разы срок ее окупаемости. В настоящее время, помимо европейских и китайских производителей узлов биогазовых установок, появилось предложение отечественных разработок конструкторов из эксСССР (наши разработки). Перспективы таких конструкций многообещающие, ведь они разработаны для безубыточной работы в таком правовом поле, где не предусмотрено ни малейших реальных льгот для владельцев биогазовых установок. Современные большие биогазовые установки в целях удешевления все чаще стараются выполнять по схеме одностадийного мезофильного техпроцесса. А для стабилизации возможных сложностей из-за особенностей сырья применяют метод добавления необходимых коферментов, то есть, других типов сырья, которые выравнивают суммарные свойства субстрата. Одним из таких свойств является соотношение углерода и азота в исходном сырье. Оптимальное соотношение углерода и азота лежит в пределах 10-20. Исходя из этого соотношения в разных видах сырья, и готовят смесь. Также учитываются буферные свойства таких навозов, как навоз КРС. Поэтому его тоже часто применяют для стабилизации и упрощения техпроцесса. Обычно двухстадийный техпроцесс применяется, если исходное сырье изначально имеет пониженный pH, или быстро окисляется. Также он применяется, когда pH повышен и имеет тенденцию к росту. В таком случае первые две фазы отделяются от двух последних фаз. Дело в том, что метаболизм бактерий первых двух фаз брожения в сотни раз быстрее метаболизма бактерий двух последних фаз. Кроме того, бактерии первых двух фаз менее чувствительны к разбросу параметров сырья. Поэтому быстроокисляющееся сырье сначала помещают в реактор гидролиза, где его pH может понижаться, не нанося вред бактериям ацетогенам и метаногенам (3 и 4 фазы). Из реактора гидролиза расщепленный и окисленный субстрат малыми порциями часто подается в основной ферментатор. Поскольку порции малые, они не меняют глобально общий pH в ферментаторе и успевают усвоиться бактериями до поступления следующей порции. Примерно то же происходит и с щелочным сырьем, типа помета. В реакторе гидролиза оно окисляется, понижается немного pH. А потом уже порциями подается в ферментатор. Хотя обычно и этого недостаточно для переработки чистого куриного помета. Нужны способы поддержания высокой концентрации бактерий в ферментаторе и недопущения их значительного вымывания оттуда (наше ноу хау). Еще одна важная концепция, которая получает большое значение при строительстве больших биогазовых установок – это выбор типа сырья, для которого целесообразно строить большую биогазовую установку. Наше личное мнение – установка должна строиться для переработки такого сырья, которое представляет определенную опасность для окружающей среды и не может быть более рационально утилизировано другим способом. С этой точки зрения, использование силоса в качестве сырья – преступление. Ведь мы тратим посевные площади только для производства энергии. Весь выработанный шлам надо опять возвращать на те же площади, чтобы не истощить почву. А при намечающемся дефиците продуктов питания на Земле вопрос дефицита посевных площадей и ведения органического земледелия встает все острее и острее. Из-за игнорирования таких факторов и получаются истории, подобные случаю с биогазовым энергопарком, который должен работать на привозном силосе, но шлам от которого «завяз» в самом энергопарке. Так что, закончить это пособие можно одним простым призывом: Применяйте биогазовые технологии в первую очередь для оздоровления экологии, и только потом – для получения прибыли! И все у Вас получится. Наши координаты: Автор: Павел Северилов

Данная книга распространяется на условиях shareware, то есть, условно-бесплатно. Если Вам понравилась или пригодилась эта книга, поддержите автора, перечислив любую сумму в системе Webmoney на кошельки Z985871532520, E136310317529, R408040234950, U107925051097 или в системе Яндекс.Деньги на счет 410011323665370.

|

|

||

|

Главная | В избранное | Наш E-MAIL | Добавить материал | Нашёл ошибку | Вверх |

||||

|

|

||||